Torri ad assorbimento / 1

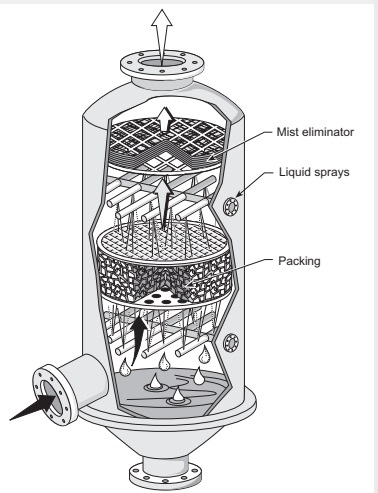

Nelle torri ad assorbimento (o scrubber a film-liquido) il liquido è spruzzato o versato su di un letto di materiale impacchettato tra dei piatti opportunamente forati. In tal modo un film liquido ricopre il

materiale attraverso cui passa la corrente gassosa da purificare. La rimozione degli inquinanti avviene nel passaggio della corrente gassosa attraverso il letto. In tal senso l’energia necessaria alla rimozione viene fornita in misura variabile dalla corrente gassosa o attraverso il liquido.

L’utilizzo di materiale impacchettato consente di realizzare grandi superfici di scambio tra la fase liquida e quella gassosa ed incrementare i tempi di residenza. Ciò rende questi sistemi molto efficienti per la rimozione di inquinanti gassosi.

Viceversa per i particolati, anche se tali condizioni potrebbero essere favorevoli, tali sistemi presentano notevoli problemi di intasamento del letto e questo li rende poco adatti alla rimozione di solidi.

Torri ad impacchettamento / 2

I parametri che influenzano l’efficienza delle torri ad assorbimento sono:

- Solubilità del gas nel liquido

- La solubilità del gas rappresenta il parametro più importante da considerare. Al fine di

aumentare l’efficienza della rimozione può essere conveniente aggiungere degli opportuni

additivi al liquido. - Velocità della corrente gassosa

- Questo parametro influenza in maniera decisiva le dimensioni dell’impianto. L’incremento

della velocità promuove un più alto livello di turbolenza e di miscelamento delle fasi ma una

eccessiva velocità può creare problemi di “allagamento” del letto. - Portata di liquido

- In generale l’efficienza aumenta all’aumentare della portata di liquido. Ovviamente maggiori

quantità di liquido richiedono, per essere smaltite, dimensioni maggiori dell’impianto e

maggiori costi di esercizio. Per tale motivo la quantità di acqua viene ottimizzata in funzione

dell’efficienza di pulitura desiderata. - Impacchettamento

- Un più denso impacchettamento del letto aumenta le aree di scambio ed i tempi di residenza

e, quindi, l’efficienza del sistema. Esso aumenta però anche la caduta di pressione

dell’impianto ed i relativi costi di esercizio. - Altezza del letto

- Aumentando l’altezza del letto si ottengono gli stessi effetti dell’aumento

dell’impacchettamento ma si aumentano anche le dimensioni del sistema ed i costi di

impianto. Per tali motivi l’impacchettamento e l’altezza del letto vanno dimensionati con

molta cura in funzione dell’efficienza richiesta.

Torri ad impacchettamento: configurazioni 1

Torri a controcorrente

| la configurazione più comune è quella delle torri a controcorrente con ingresso della corrente gassosa dal basso e iniezione del liquido dall’alto (per mezzo di spray o condotti). Questa configurazione è, dal punto di vista teorico, la più conveniente in quanto massimizza la forza spingente di soluzione del gas nel liquido mettendo a contatto liquido più fresco con gas più pulito e liquido già contaminato con il gas a più alta concentrazione di inquinanti (ovvero mantenendo alto il differenziale di concentrazione in tutto il sistema) Le torri in controcorrente possono andare soggette a fenomeni di allagamento (flooding). Se la velocità del gas e/o la portata di liquido sono troppo alte il liquido rimane intrappolato nel letto e non scorre verso il basso. In tali condizioni l’efficienza del sistema diminuisce notevolmente. tali problemi si può ovviare dimensionando opportunamente il sistema per le portate richieste ma ciò restringe, ovviamente, il campo di condizioni sperimentali utili. |  |

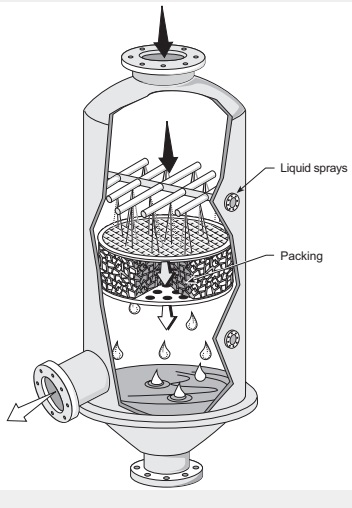

Torri ad impacchettamento: configurazioni 2

Torri a flusso concorrente

| Al fine di potere operare sistemi di scrubbing con torri ad impacchettamento quando gli spazi disponibili sono limitati (e, di conseguenza le velocità del gas e le portate del liquido devono essere alte) si usano sistemi equi corrente. In tal caso i problemi di allagamento del letto sono assenti ma l’efficienza del sistema è limitata dalla minore forza spingente legata al minore differenziale di concentrazione medio. In compenso la minore caduta di pressione e le dimensioni più compatte riducono i costi di impianto ed esercizio. |  |

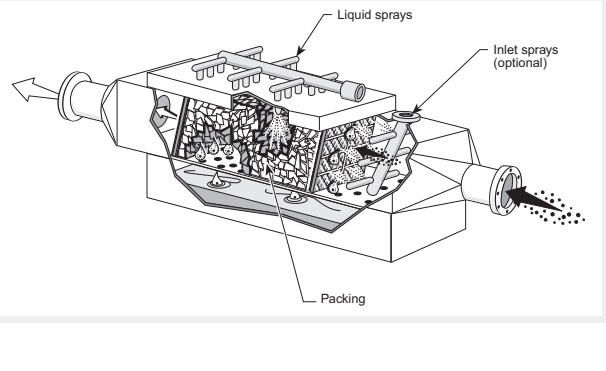

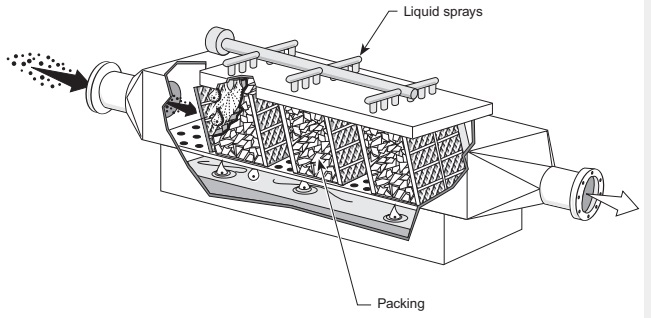

Torri ad impacchettamento: configurazioni 3

Torri a flusso trasverso

In tali sistemi il flusso gassoso attraversa in orizzontale il letto su cui viene spruzzata acqua dall’alto. L’acqua fluisce nel letto in direzione sostanzialmente ortogonale al flusso di gas. Si usa anche posizionare degli spruzzatori in modo da bagnare la faccia d’ingresso del letto per mantenerla pulita. Di solito tale faccia (come anche quella di uscita) sono inclinate in modo da permettere al liquido di scorrervi sopra prima di essere trascinato

nel letto dal gas.

Il dimensionamento di tali sistemi è complicato dal fatto che i gradienti di concentrazione variano in due direzioni a causa dell’incrocio di flussi.

Torri ad impacchettamento: configurazioni 4

Gli assorbitori a flusso traverso permettono di realizzare sistemi di ripulitura estremamente compatti e con bassa caduta di pressione a parità di prestazioni. Inoltre essi possono essere usati anche in presenza di alte concentrazioni di particolato nella corrente gassosa con opportuni accorgimenti. In particolare, provvedendo un elevato flusso liquido nella parte iniziale del sistema si può garantire una buona rimozione dei particolati senza problemi di occlusione. Nei sistemi pratici si usa dividere il sistema in sezioni: Nella prima si usa acqua per la rimozione delle polveri, nella seconda si usa acqua con opportuni additivi per rimuovere gli inquinanti gassosi ed nella parte terminale il letto viene lasciato asciutto per ripulire la corrente gassosa dal residuo liquido.

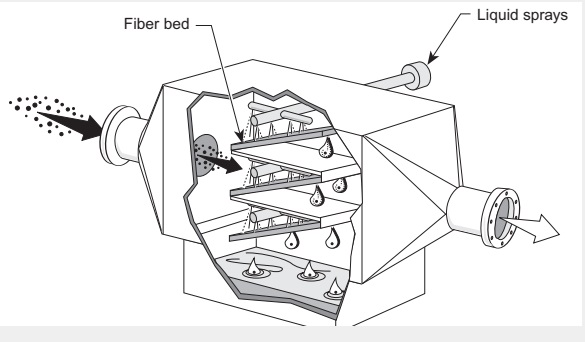

Torri ad impacchettamento: configurazioni 5

In alcune applicazioni si utilizza, invece del letto impacchettato, un filtro a fibra (fibra di vetro o plastica) montato su appositi supporti in modo da realizzare delle superfici sulle quali il liquido spruzzato scorra

in modo da impregnare la fibra e ripulirla da residui solidi.

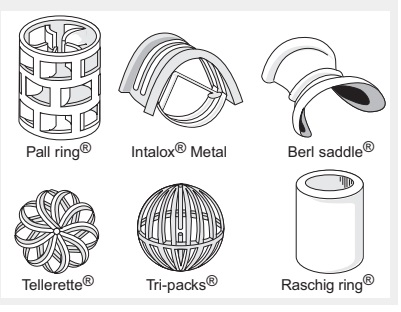

Torri ad impacchettamento:

La scelta del materiale da impacchettare costituisce un punto cruciale del progetto di una torre ad impacchettamento.

| – Il materiale deve garantire una sufficiente area di scambio con una perdita di carico compatibile con il sistema. – I criteri di scelta devono tenere in conto di: – costi (materiale: ceramica, acciaio, plastica) – perdite di carico (geometria, densità) – area specifica (geometria) – resistenza strutturale (resistenza agli stress ed ai carichi) – peso (carico sulla struttura complessiva) – flessibilità (campi portate utili) |  |