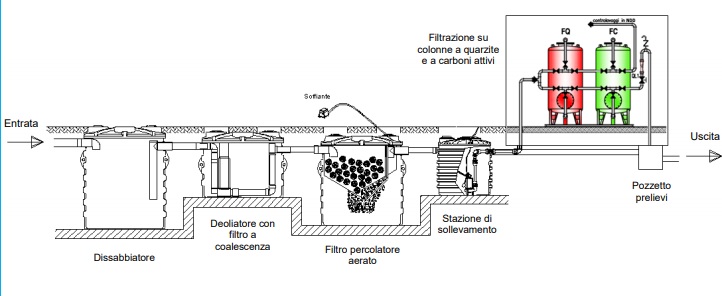

Le acque derivanti da impianti di lavaggio automezzi sono caratterizzati dalla presenza di una variegata tipologia di inquinanti quali solidi sospesi (sabbie e fanghi, ghiaia, pietrisco, residui vegetali,…), detergenti, oli e idrocarburi. Per tale motivo il trattamento di depurazione di tali reflui necessita di una serie di step atti all’abbattimento in successione degli inquinanti.

La prima fase di trattamento consiste in un dissabbiatore nel quale avviene la separazione gravimetrica di tutti quei composti che hanno un peso specifico diverso da quello dell’acqua: i materiali più pesanti (sabbie, fanghi, ghiaia,…) sedimentano e si accumulano sul fondo della vasca mentre quelli più leggeri (oli, grassi, schiume,…) si accumulano in superficie. La tubazione di uscita, pescando a metà vasca, evita la fuoriuscita del materiale separato.

La seconda fase di trattamento consiste nel trattamento di disoleazione. Grazie alla presenza del filtro a coalescenza gli oli ed idrocarburi residui si aggregano sul filtro stesso separandosi così dal refluo.

Nella terza fase il refluo viene sottoposto ad un trattamento biologico intensivo (filtro percolatore areato) nel quale, attraverso lo sviluppo di particolari ceppi batterici, si ha l’abbattimento della sostanza organica

disciolta (BOD5 e COD) e dei detergenti (Tensioattivi).

L’ultima fase (quella di affinamento finale) consiste nel passaggio del refluo attraverso due colonne filtranti, filtro a quarzite e filtro a carboni attivi. In questo sistema vengono trattenuti i residui inquinanti “sfuggiti” ai

precedenti trattamenti.

L’acqua in uscita dal sistemi di depurazione in oggetto può essere scaricata sul suolo (Tabella 4, allegato 5, D. lgs 152/2006) o essere riutilizzata nel lavaggio stesso.

Dissabbiatore

Il dissabbiatore è una vasca di calma in cui avviene la separazione dal refluo delle sostanze e particelle in sospensione che hanno una densità più elevata (sabbie, ghiaia, limo, pezzetti di metallo e di vetro,…) e più bassa (oli, grassi, schiume,…) di quella dell’acqua.

La vasca, in monoblocco rotostampato di polietilene lineare ad alta densità (LLDPE), ha una pianta circolare e all’interno sono disposte due condotte semisommerse di ingresso ed uscita poste a quote diverse. In questo modo il volume utile si suddivide in tre comparti: una zona di ingresso in cui

viene smorzata la turbolenza del flusso entrante, una zona in cui si realizza la separazione e l’accumulo dei solidi ed una terza zona di deflusso del refluo trattato.

Il rendimento di rimozione dei materiali in sospensione è tanto più alto quanto maggiore è il tempo di

residenza del refluo nel dissabbiatore; questo deve risultare comunque maggiore di 3 minuti relativamente

alla portata di punta. I dissabbiatori sono dimensionati in base alla norma UNI-EN 1825-1 e garantiscono un tempo di detenzione del refluo di almeno 4 minuti per la portata di punta (QMAX).

Il dissabbiatore è essenziale a monte del deoliatore in quanto i solidi in sospensione, se non rimossi,

andrebbero ad intasare le maglie del filtro a coalescenza pregiudicandone il funzionamento.

Deoliatore con filtro a coalescenza

Il deoliatore con filtro a coalescenza permette di ottenere elevati rendimenti di rimozione delle sostanze leggere presenti in sospensione all’interno del refluo.

Il sistema sfrutta un supporto di spugna di poliuretano reticolato basato su un poliolo polietere a struttura cellulare aperta; questo materiale si ottiene mediante un processo di reticolazione termico che è in grado di

fondere tutte le membrane nel reticolo cellulare ed è atossico. Su questo supporto si aggregano le particelle di oli e di idrocarburi, fino a raggiungere dimensioni tali da poter abbandonare il refluo per gravità (effetto coalescente). In questo modo il refluo trattato è caratterizzato da concentrazioni di oli minerali ed idrocarburi tali che può essere scaricato in un corpo idrico superficiale (Allegato 5 – Tabella 3 del D. Lgs. n°152/2006). Il deoliatore con filtro a coalescenza NDOFC1500 da 2 l/s è definito di classe I secondo la norma UNI-EN 858-1 e 2.

Filtro percolatore aerato

Materiale: contenitore corrugato, sedimentatore e prolunghe in monoblocco di polietilene lineare ad alta densità (LLDPE), con tronchetto disperdente di entrata e uscita in PVC. Corpi di riempimento in polipropilene ad alta superficie specifica. Soffiante esterna e piastra in gomma microforata per la distribuzione dell’ aria a bolle fini.

Funzione: depurazione di acque reflue inquinate prevalentemente da composti organici, azoto e detersivi (tensioattivi e fosfati), mediante digestione aerobica a biomassa adesa. Ideale per la

depurazione di acque reflue caratterizzate da elevate concentrazioni di detersivi come ad esempio gli scarichi di autolavaggi e le acque grigie di civile abitazione da riutilizzare a scopo irriguo. Può essere

utilizzato anche come sistema di trattamento secondario dei reflui civili previo trattamento primario in Imhoff e degrassatore.

Sui corpi di riempimento, sottoposti ad intensa aerazione continua, si sviluppano popolazioni batteriche che, utilizzando ossigeno, degradano la sostanza organica e ossidano l’azoto ammoniacale a nitrati e nitriti. Altri batteri detti PAO (Phosporus Accumulatine Organism) assimilano fosforo in quantità largamente superiori a quelle necessarie al proprio metabolismo. Il percolatore aerato permette di raggiungere elevati rendimenti di rimozione dei composti organici azotati e fosforati.

Il filtro percolatore aerato viene dimensionato considerando dei tempi di ritenzione idraulica compresi tra le 4 e le 13 ore.

Uso e manutenzione: parti del film batterico che si sviluppa sui corpi di riempimento vengono rilasciate e

tendono ad accumularsi come fango nel comparto inferiore della vasca. Si consiglia un’ispezione di entrambi i comparti con cadenza almeno annuale ed eventuali operazioni di pulizia. La pulizia verrà svolta attraversoun energico lavaggio del letto filtrante ed uno spurgo del fango accumulato nel comparto inferiore. La soffiante deve mantenersi sempre in funzione

Compressori d’aria a membrana (soffianti)

I compressori d’aria a membrana sono utilizzati nei filtri percolatori aerati per creare un sistema di aerazione necessario ai processi digestivi dei batteri di tipo aerobico, sfruttando il principio della vibrazione

elettromagnetica di un’asta di azionamento supportata da membrane in gomma sintetica. Sono utilizzate anche nel sistema di ricircolo air-lift. Questo sistema riduce al minimo i consumi energetici potendo fornire

portate d’aria costanti senza variazioni della pressione di esercizio. Molta importanza ha la bassa rumorosità del circuito pneumatico e della sezione vibrante. La temperatura di esercizio deve essere compresa tra – 20° C e + 40 °C con una umidità relativamente bassa.

La soffiante non presenta parti a contatto in movimento quindi non richiede interventi di lubrificazione. A parte la facile sostituzione di alcuni componenti (membrana) e la pulizia trimestrale del filtro di aspirazione

aria, il funzionamento è a lungo termine ed esente da altra manutenzione. E’ sempre bene sistemarla in un locale tecnico coperto, predisposto da personale qualificato, avente le seguenti caratteristiche:

1) deve essere posizionato fuori terra, ad una distanza massima di 10 m. dall’impianto di depurazione;

2) base di appoggio solida, piana e posizionata ad un livello superiore dalla vasca, per evitare il ritorno dei fanghi in caso di interruzione dell’erogazione dell’aria;

3) adeguato ricambio d’aria per evitare il surriscaldamento della soffiante;

4) ambiente privo di gas corrosivi e non esposto a vibrazioni;

5) quadro elettrico o prese di corrente (220V; 50Hz) in numero adeguato, compresa una presa di servizio e sezionatore manuale (a fusibili o magnetotermico), il tutto predisposto da personale tecnico specializzato;

6) cavidotti di protezione del tubo aria, da locale tecnico a bordo vasca (diametro minimo 80mm) e del

tubo elettrico, da locale tecnico a bordo vasca (diametro minimo 63mm).

Modalità di installazione:

- collegare un’estremità del tubo di adduzione aria a corredo, all’uscita della soffiante usando le fascette;

- collegare l’altra estremità del tubo all’innesto rapido predisposto sulla vasca

Precauzioni d’impiego

1) eseguire tutte le operazioni di pulizia e/o sostituzione unicamente in assenza di corrente elettrica;

2) prima di compiere qualsiasi operazione di pulizia e/o sostituzione, assicurarsi che il corpo del compressore si sia raffreddato per evitare eventuali rischi di bruciature;

3) è buona norma utilizzare, per eventuali riparazioni, solo materiali originali per garantire la sicurezza dell’apparecchiatura;

4) le operazioni di manutenzione che richiedono la presenza di energia elettrica (ricerca di guasti nella soffiante) devono essere eseguite da personale qualificato;

5) non collegare il compressore a fonti di energia diverse da quelle indicate. In caso di dubbio sugli allacciamenti NON collegare l’apparecchiatura.

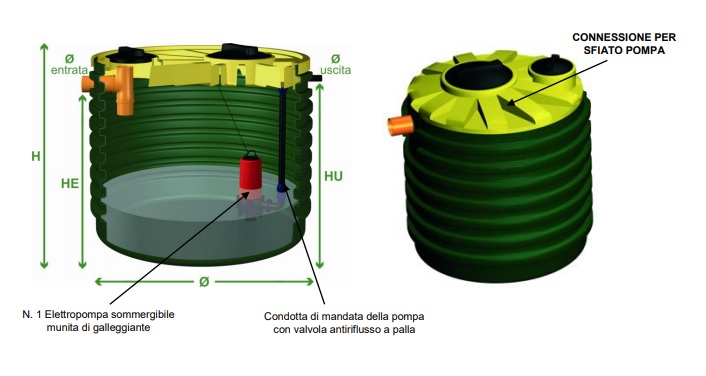

Stazione di accumulo e rilancio

Materiale: contenitore da interro in monoblocco di polietilene lineare ad alta densità (LLDPE) munito di tubazione di entrata in PVC (Ø 110 mm) con guarnizione in gomma N.B.R., elettropompa sommergibile per

acque chiare collegata a condotta in uscita in polietilene. La pompa è munita di galleggiante per marcia/arresto automatica.

Funzione: accumulo delle acque depurate con rilancio a portata costante al sistema di filtrazione finale.

Uso e manutenzione: per il corretto ed efficiente funzionamento di una stazione di sollevamento è fondamentale, in sede di progettazione, la scelta della pompa più adatta alle esigenze. A questo scopo è molto importante la valutazione di alcuni parametri quali l’origine e le caratteristiche delle acque da trattare, la funzione della stazione di sollevamento, la prevalenza e la distanza lineare dal recettore.

Se adeguatamente scelta, in condizioni di normale impiego, l’elettropompa non necessita di alcuna particolare operazione di manutenzione. Si consiglia un’ispezione con cadenza annuale nel caso di installazione permanente durante la quale viene pulito l’ingresso del liquido (ed il filtro metallico se presente) da fango e detriti, viene controllato lo stato di usura della girante e viene verificato lo stato del cavo elettrico, della maniglia e dei dispositivi di fissaggio

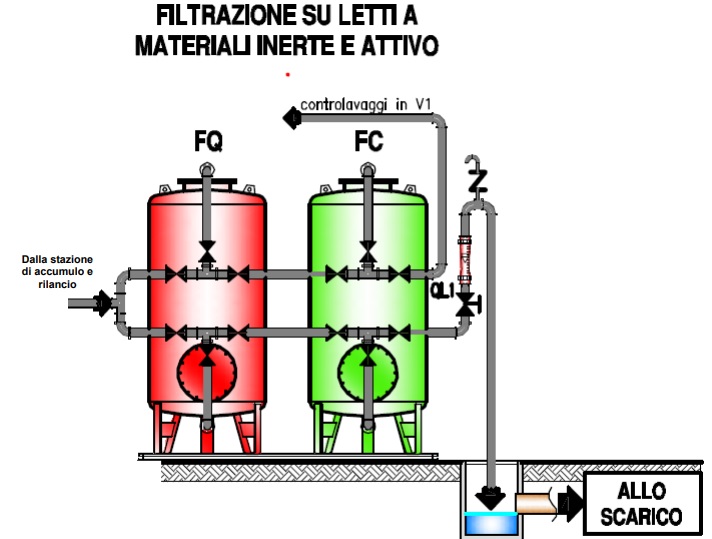

Affinamento finale: Filtrazione su quarzite e su carboni attivi

Schema funzionale

Descrizione del sistema

Gli impianti di filtrazione mod. FQCA, rappresentano la soluzione più razionale ed economica, per il trattamento di reflui caratterizzati da un inquinamento dovuto alla presenza di sostanze quali Solidi in

Sospensione, Idrocarburi e Tensioattivi.

Costruiti in un unico monoblocco, le loro dimensioni possono variare in funzione della quantità oraria o giornaliera d’acqua da trattare, risultando in ogni modo sempre più contenute rispetto a soluzioni impiantistiche alternative quali gli impianti biologici o chimico fisici.

Anche la loro economicità d’esercizio, ne suggerisce l’adozione in tutti i casi in cui si debbano affrontare problematiche legate al trattamento di cospicue quantità di reflui poco inquinati, proveniente, ad esempio, da realtà produttive quali: Autolavaggi, Officine meccaniche, Acque meteoriche, ecc..

I sistemi FQCA non richiedono prodotti chimici per il loro funzionamento, per cui il contenuto salino dei reflui, non viene alterato. Ciò determina una condizione particolarmente vantaggiosa in tutti quei casi in cui sia richiesto il parziale riutilizzo delle acque depurate.

Un ultimo aspetto, non meno importante dei sistemi di trattamento FQCA riguarda la possibilità di funzionare senza il presidio dell’operatore, che sarà necessario solamente per pochi minuti/settimana, in occasione delle periodiche operazioni di contro lavaggio.

Descrizione tecnica del ciclo di trattamento

Le acque da depurare prodotte in seguito alle attività di lavaggio esterno auto, convogliano alla sezione di pre-trattamento interrata (vasche esistenti), prevista allo scopo di ottenere una prima rimozione delle

eventuali sostanze solide e/o oleose; successivamente i reflui giungono ad una vasca detta di omogeneizzazione ed accumulo, all’interno della quale si trova l’elettropompa sommergibile MP1, prevista per l’alimentazione dell’impianto FQCA.

Le acque pre-trattate, vengono quindi automaticamente riprese mediante elettropompa sommergibile, ed inviate al primo stadio della filtrazione che prevede l’attraversamento d’un letto a Quarzite finissima FQ, il cui grado di selettività nei confronti delle Sostanze in Sospensione è dell’ordine dei 50 μm.

Successivamente all’attraversamento del letto a Quarzite FQ, i reflui chiarificati passano al secondo stadio di filtrazione FC costituito da un letto a Carbone Attivo. La particolarità del Carbone Attivo, è quella di riuscire a trattenere, intrappolandole o, più correttamente, adsorbendole all’interno della propria struttura microporosa, alcune sostanze inquinanti quali, ad esempio, i Tensioattivi, gli Idrocarburi, i Solventi, ecc. Le acque depurate, giunte al termine del trattamento potranno essere inviate allo scarico, in conformità alle vigenti disposizioni di Legge.

Caratteristiche costruttive e funzionali

Le linee di filtrazione sono costituite da due serbatoi o colonne, realizzati in vetroresina o in carpenteria metallica accessoriati con n° 2 passi d’uomo Ø 300 mm. ciascuno, tali da consentire le periodiche operazioni di carico e sostituzione dei letti filtranti di Quarzite e/o Carbone attivo.

Ogni singolo particolare metallico facente parte dell’impianto viene pulito e sgrassato mediante un primo ciclo disossidante e quindi, protetto per mezzo di specifici cicli di verniciatura epossidica che prevedono un

doppio strato di smalto a finire ad alto spessore. Questi accorgimenti consentono di ottenere prodotti finiti estremamente affidabili e duraturi nel tempo, in grado perciò di resistere sia agli attacchi degli agenti chimici che atmosferici. Tutte le apparecchiature elettromeccaniche installate a corredo degli impianti, presentono come caratteristica comune la massima affidabilità, l’estrema semplicità d’impiego ed una minima richiesta di manutenzione.

A servizio della linea di alimentazione vengono previsti: un’elettropompa di alimentazione; un indicatore di

portata graduato realizzato in polisulfone trasparente; un collettore idraulico in PVC ad alta resistenza.

Prescrizioni per il corretto dimensionamento

Per il regolare funzionamento dell’impianto, necessita che:

- Nelle fasi produttive ove sia richiesto l’impiego di prodotti detergenti o comunque a base di Tensioattivi, vengano preferiti quelli a rapida biode gradabilità e realizzati da un PH prossimo alla neutralità

- Nelle attività di Car Wash, non vengano lavati motori con una frequenza superiore ad uno ogni dieci autoveicoli serviti, nè effettuate operazioni di deceratura paraffinanelle auto nuove. Viene inoltre sconsigliato lo smaltimento, insieme ai reflui, di prodotti particolari quali: liquido freni, olio motori, composti a base di glicoli o liquidi antigelo, vernici, benzine e solventi in genere. Tutti questi prodotti possono essere in parte trattenuti dai Carboni Attivi, limitandone comunque la durata e l’efficacia,

rendendo maggiormente frequente la loro periodica sostituzione. - L’impianto venga gestito secondo quanto riportato nelle istruzioni di messa in marcia e gestione prodotte in occasione del collaudo e seguito con analisi periodiche a conferma del suo corretto funzionamento.

- Con frequenza da stabilire (almeno una volta all’anno), si provveda alla sostituzione dei Carboni Attivi, allo scopo di garantire un effluente depurato costantemente conforme ai previsti limiti di Legge.

In base alle considerazioni generali su esposte ribadiamo dunque l’importanza di porre particolare attenzione sia al tipo di lavorazioni che producono il refluo, che alle caratteristiche dei prodotti chimici impiegati giacché la combinazione di tali fattori si rivelerà determinante ai fini del buon funzionamento

dell’impianto.

Garanzie e depurazione

La tipologia delle sostanze inquinanti che possono caratterizzare un refluo è, ovviamente, strettamente legata all’attività produttiva che lo origina. Allo scopo di chiarire meglio quali possono essere tali sostanze,

nella Tabella che segue, sono state elencate le più comuni, specifiche d’uno dei settori che maggiormente prevede, per la depurazione dei propri reflui,

| Parametri | Acque in ingresso al depuratore |

| pH……………………… | 6,5 ÷ 8,5 |

| Solidi | 200 ÷ 400 |

| COD mg/lt O2 | 300 ÷ 600 |

| BOD5 mg/lt O2 | 100 ÷ 300 |

| Tensioattivi Totali mg/lt | 1÷ 5 |

| Idrocarburi Totali mg/lt | 5 ÷ 10 |